В нынешних условиях отмечается активное повышение спроса на выпуск дисков щеточных для подметально-уборочных коммунальных агрегатов. По этой причине доступны комплексные решения, позволяющие оснастить производства для полного цикла разработки современных щеточных дисков.

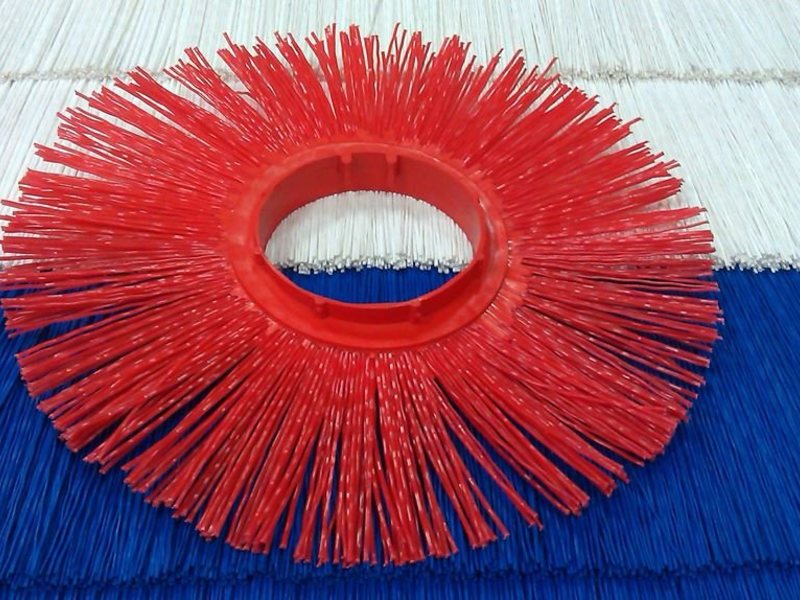

На современном этапе самой востребованной продукцией считается щеточный диск полипропиленового типа размером 120х550 мм, этапы производство которого будут проанализированы далее в материале.

Для выпуска щеточных дисков используют следующее оснащение:

1. Экструзионная линия, необходимая для выпуска мононити. Средняя производительность линии – около 25 кг/час.

Используется экструзионная линия для оперативного производства мононити из полипропилена предварительно установленного сечения, длины и типа профиля.

В основном, данная линия поставляется в налаженном состоянии, перевозится с помощью машины. По факту завершения монтажных работ экструзионная линия не нуждается в дополнительной настройке, готова к полноценной работе. Вместе с документацией заказчик получает на руки спецификацию деталей оборудования.

Что входит в состав экструзионной линии: приемный бункер для мононити, экструдер, узел роторной резки, ванна стабилизации, узел первой протяжки, узел второй протяжки, система охлаждения, узел кручения.

2. Термопластавтомат вертикального типа с челночным столом.

3. Бункер для сушки.

4. Автоматический загрузчик.

5. Холодильный агрегат для быстрого охлаждения гидравлического элемента тпа, готовой продукции.

Основные стадии процесса производства дисков щеточных

Процедура выпуска охватывает следующие базовые этапы:

Экструдирование нити полипропиленового типа, ее нарезка в соответствии с установленной длиной. На таком этапе в загрузочный отсек экструдера ложится сырье гранулированного типа, а также полипропилен, которые под влиянием силы земного тяготения попадают в емкость материального цилиндра, после чего поддаются нагреву, тщательно перемешиваются посредством вращающегося шнека. В разогретом состоянии полученное сырье поступает на этап вращения. Достигнув конца материального цилиндра, в расплавленном виде масса пропускается через специальное оснащение – фильеру. Непосредственно благодаря фильере формируется необходимая форма сечения профиля. Далее готовая разработанная нить передается в ванну охлаждения, а затем формируется напряжение для придания большей прочности изделию. На завершающей стадии происходит нарезка готовой нити в отдельные пучки по установленной длине, которая четко соответствует необходимой длине щеточного ворса.

Следующая производственная стадия – сортировка полипропиленовых нитей по пучкам. В среднем вес щеточного ворса составляет порядка 400 гр. Следовательно, запросто можно провести сортировку ворса будущего диска щеточного на пучки с соответствующим весом. После этого оператор забирает пучок с ворсом, осторожно размещает его по всему периметру ступицы (отливаемого диска) непосредственно в полости готовой пресс-формы, производит заливку центра щетки специальным материалом. Чтобы получить максимально допустимую продуктивность производственного процесса, рекомендуется использовать термопластавтомат, оснащенный челночным столом, так как данный тип оборудования допускает одновременное осуществление таких процедур: в одной полуформе – закладка ворса из полипропилена в установку пресс-формы, а в другой полуформе – отливка кольца. Усреднённо, продуктивность данного тпа на 40% повышается в сравнении со стандартным оборудованием.

Как демонстрирует практика, производительность рассматриваемой линии насчитывает — до 720-ти готовых дисковых щеток в стандартную 8-ми часовую рабочую смену. Максимально допустимая продуктивность комплекса может составлять – порядка 60 тыс. штук изделий.

Преимущества самостоятельного производства полипропиленового ворса

Цена пластиковой метлы, ворса щетки дисковой для коммунальной спецтехники существенным образом воздействует на итоговую рентабельность производимых изделий. Именно по этой причине выпуск ворса своими силами считается более выгодным решением, нежели его закупка на стороне.

Для такой цели на сегодняшний день многие предприятия используют малогабаритную экструзионную линию ЭЛ-15ПМ, которая позволяет выпускать качественные, прочные мононити для последующего производства синтетических метел, а также ворса щеточных дисков уборочных агрегатов.

За основу конструкции было взято модульное устройство экструзионной линии, благодаря которому допустимо добавлять отдельные узлы для производства прочих изделий.

Оснащение демонстрирует стабильную работу и на вторичном, и на первичном полипропилене разных сортов и марок.

Протяженность линии составляет 10 метров, при том, что общий вес достигает 800 кг.

Состоит линия из обособленных узлов.

В процессе установки на объекте необходимо разместить узлы линии по уровню, подключив разъемы кабелей питания. При этом последние заданные параметры автоматически сберегаются в памяти устройства.

Достоинства использования экструзионной линии для производства синтетической мононити:

• надежность оснащения, линия функционирует без отклонений и поломок как минимум на протяжении 3-х лет при условии работы в круглосуточном режиме c профилактическими остановками;

• необходимость обслуживающего персонала – оператора линии;

• оперативная перенастройка параметров на ворс иного сечения, профиля;

• минимальные объемы технических отходов в случае запуска линии, а также отладки рабочих параметров;

• в отдельных узлах экструзионной линии успешно внедрены конструктивные инновации, упрощающие работу персонала.